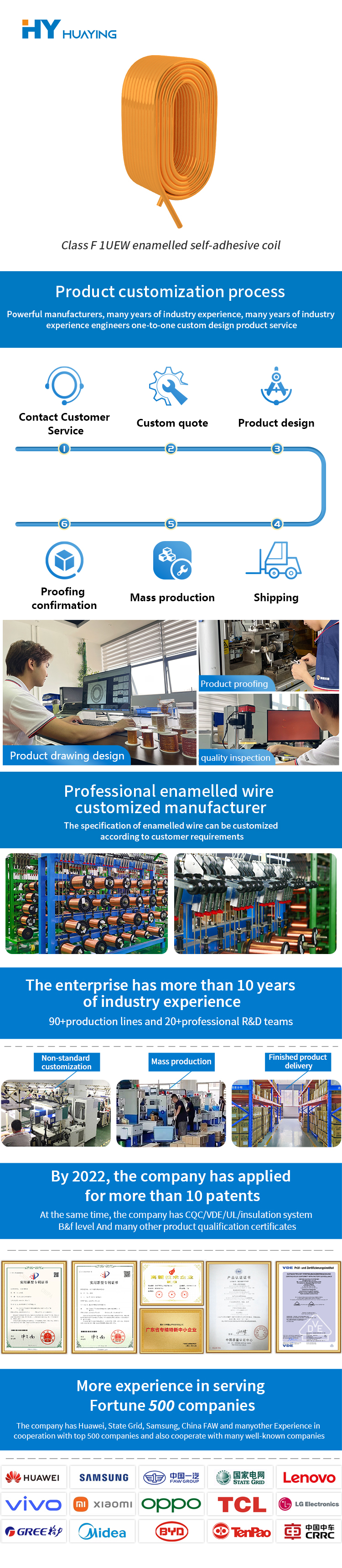

Khả năng chịu nhiệt độ và áp suất để nâng cao hiệu quả công việc Cuộn dây tự dính tráng men F-class 1UEW điện tử công nghiệp y tế

Tên sản phẩm: Cuộn dây tự dính tráng men F-class 1UEW

Tên sản phẩm: Cuộn dây tự dính tráng men F-class 1UEW

·Dây tráng men tự dính (dây tự dính) hay còn gọi là dây tự nóng chảy được phủ thêm một lớp sơn tự dính trên bề mặt dây tráng men.

·Rất khó để sản xuất các cuộn dây không khung có hình dạng phức tạp được sử dụng trong các TV đời đầu và một số động cơ siêu nhỏ có dây tráng men thông thường. Quy trình sản xuất loại cuộn dây phần ứng này khá đặc biệt. Đầu tiên, một cuộn dây đơn phải được xử lý và tạo hình, sau đó mỗi cuộn dây được tạo thành sẽ được tạo thành một cuộn dây phần ứng. Phương pháp tạo hình cuộn dây đơn trước đây là bôi keo lên mặt ngoài của dây tráng men để cố định vào khuôn, sau đó nung và tạo hình. Quá trình tạo hình cuộn dây động cơ đã đạt được hiệu quả kinh tế rất tốt. Nó được sử dụng rộng rãi trong các thành phần chính của sản phẩm điện tử như động cơ corless, cuộn dây tự dính, động cơ vi mô, máy biến áp điện tử, cảm biến và linh kiện điện tử. Khuyến khích phần ứng và phần ứng máy biến áp.

Quá trình liên kết:

Lớp tự dính phủ trên bề mặt dây tự dính có thể tạo ra độ bám dính thông qua tác động của nhiệt độ cao hoặc dung môi hóa học

Liên kết nhiệt độ cao/nhiệt:

Tất cả các lớp tự dính của Elektrisola có thể được liên kết bằng cách nung nóng. Dây có thể được làm nóng trực tiếp bằng không khí nóng trong quá trình cuộn dây, hoặc cuộn dây quấn có thể được làm nóng qua lò, hoặc có thể đặt dòng điện vào cuộn dây sau khi cuộn dây xong. Nguyên lý của tất cả các phương pháp này là làm nóng cuộn dây đến nhiệt độ cao hơn nhiệt độ nóng chảy của lớp tự dính một chút, để lớp tự dính tan chảy và liên kết các dây lại với nhau. Liên kết xuyên qua không khí có ưu điểm là không yêu cầu quá trình liên kết thứ cấp sau khi cuộn dây. Phương pháp này tiết kiệm chi phí và chủ yếu được sử dụng cho dây tự dính có kích thước nhỏ hơn 0,200mm. Phương pháp này đã trở nên phổ biến hơn trong vài năm qua với sự phát triển của các loại lớp tự dính nhiệt độ cực cao.

Liên kết lò:

Liên kết lò được thực hiện bằng cách làm nóng cuộn dây quấn. Cuộn dây vẫn được giữ trên vật cố định hoặc dụng cụ trong quá trình cuộn dây, và toàn bộ cuộn dây được làm nóng đều trong lò ở nhiệt độ thích hợp và thời gian vừa đủ, sau đó được làm nguội. Thời gian làm nóng phụ thuộc vào kích thước của cuộn dây, thường là 10 đến 30 phút. Nhược điểm của liên kết lò là thời gian tự liên kết dài hơn, các bước xử lý bổ sung và nhu cầu lớn hơn về số lượng dụng cụ quấn dây.

Liên kết điện:

Điều này được thực hiện bằng cách đưa một dòng điện vào cuộn dây đã hoàn thiện và tạo ra nhiệt thông qua điện trở của nó để đạt được nhiệt độ liên kết thích hợp. Điện áp và thời gian cấp điện phụ thuộc vào kích thước của dây và thiết kế cuộn dây nên cần được phát triển thử nghiệm cho từng ứng dụng cụ thể. Phương pháp này có ưu điểm là tốc độ nhanh và phân bổ nhiệt đồng đều. Nó thường phù hợp với dây tự dính có kích thước đường kính dây lớn hơn 0,200mm.

Liên kết dung môi:

Một số lớp tự dính nhất định có thể được kích hoạt bằng cách sử dụng dung môi cụ thể trong quá trình cuộn dây. Khi cuộn dây, nỉ ngâm dung môi ("cuộn ướt") thường được sử dụng để làm mềm lớp tự dính. Quá trình này yêu cầu sử dụng một dụng cụ để giữ các cuộn dây đúng vị trí và các cuộn dây được liên kết với nhau sau khi dung môi khô. Sau đó, cuộn dây phải được nung nóng trong lò trong một chu kỳ để làm bay hơi dung môi còn sót lại và hoàn thành quy trình xử lý lớp tự dính để có độ bền liên kết tối ưu. Nếu còn sót lại dung môi trong cuộn dây, nó có thể khiến cuộn dây bị hỏng sau một thời gian dài.

1-300x300.jpg)